Einbau einer Lichtmaschine

Quelle: mgaguru.com

Nach 355.000 Meilen mit einem Generator in meinem MGA war es Zeit für einen Wechsel. Ich hatte nicht viele Probleme mit der Lichtmaschine (19 oder 22 Ampere), und sie ist (normalerweise) eine völlig ausreichende Stromquelle für einen serienmäßigen MGA. Aber ich hatte die Nase voll von der schlechten Qualität der modernen „Lucas“-Ersatz-Lichtmaschinen, die sich mit der Zeit verstellen und dazu neigen, ohne Vorwarnung ziemlich dramatisch auszufallen. Es wäre schlimm genug, wenn ein Steuergerät vorzeitig ausfallen würde, und mit einem regelmäßigen Austausch könnte ich fast leben. Aber die Steuerbox fällt oft aus, wenn die Reglerkontakte geschlossen sind, was zu einer Überlastung des Generators und einer internen Kernschmelze führt. Dann ärgere ich mich wirklich, dass ich einen ansonsten einwandfreien Generator zusammen mit der Steuerbox austauschen muss. Ein solcher Vorfall zu viel hat mich schließlich dazu bewogen, im Interesse der langfristigen Wirtschaftlichkeit (und hoffentlich weniger Ausfällen unterwegs) auf den Standard zu verzichten.

Da es nicht darum geht, mehr Strom zu benötigen, wäre ein Generator mit geringer Leistung völlig ausreichend, und je kleiner, desto besser. Ein kleiner Preis wäre auch schön (da ich so knapp bei Kasse bin, dass ich schon beim Gehen quietschen muss). Ich mag die kleinen Lichtmaschinen, die speziell für Rennwagen hergestellt werden, aber der Preis schreckt mich ab. Die Lucas-Lichtmaschine, die für das späte Modell des MGB verwendet wurde, hat eine Leistung von 42 Ampere, einen relativ kleinen Durchmesser und kann als einbaufertiger Bausatz gekauft werden, was ein großer Vorteil ist. Andererseits ist die Lucas-Lichtmaschine für ihre Zuverlässigkeitsprobleme bekannt, und der Preis des Bausatzes ist für einen handwerklich begabten Menschen, der mit wenig Geld auskommen muss, etwas zu hoch. Einige Leute bevorzugen eine Bosch-Lichtmaschine, während andere AC Delco als preiswerte Alternative empfehlen (zumindest in Nordamerika). Die Wahrheit ist, dass fast jede Lichtmaschine funktioniert, wenn sie am Motor montiert werden kann. Der Rest dieses Artikels ist ein Beispiel für einige der seltsamen Probleme, die auftreten können, wenn man eine Lichtmaschine einbaut, die nicht speziell für den MG entwickelt wurde.

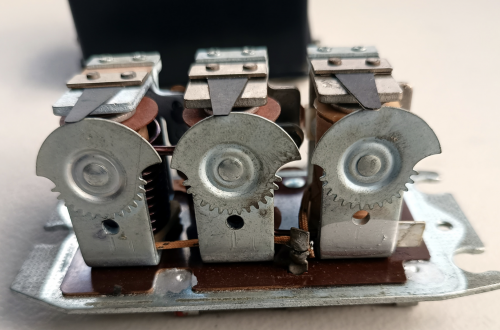

Frühe Lichtmaschinen aus den 1960er Jahren hatten oft einen externen Regler, der einem Generator ähnelte. Einige hatten sogar Selen-Gleichrichter. Mit dem Aufkommen von Hochleistungsdioden machte die Lichtmaschine mit dem Diodenbrückengleichrichter einen großen Entwicklungssprung. Anfang der 1970er Jahre wurden viele Generatoren mit internen Transistorreglern ausgestattet, wodurch sie einfacher zu installieren (und zuverlässiger) waren. Um 1990 wurden in vielen Fahrzeugen Flachriemen statt mehrerer Keilriemen für den Antrieb der Nebenaggregate verwendet. Die einfachste Lösung für einen Generator für den MG wäre ein Generator mit interner Regelung und einer Keilriemenscheibe.

Um mir einen Überblick über die verschiedenen verfügbaren Modelle zu verschaffen, habe ich bei eBay nach „Lichtmaschine“ gesucht und sofort über 2500 Artikel gefunden, die in Frage kommen. An guten gebrauchten Lichtmaschinen mangelt es auf dem Markt sicher nicht, viele werden zu so lächerlich niedrigen Preisen verkauft, dass man die Versandkosten als Hauptmotivation betrachten kann. Nach einigem Stöbern auf eBay erinnerte mich plötzlich ein Artikel daran, dass ich seit einigen Jahren eine Ersatzlichtmaschine aus einem Mazda RX7 der zweiten Generation in der Garage liegen hatte (ein übrig gebliebenes Ersatzteil), die wahrscheinlich nie zum Einsatz kommen würde. Also holte ich sie für einen kurzen Blick heraus. Mit 70 Ampere scheint sie etwas übertrieben zu sein, aber der Preis stimmte und es gab keine Wartezeit bei der Lieferung. Wer will schon einen Generator von Mitsubishi?

Als erstes musste ich die Lichtmaschine aus meinem MGA ausbauen, um sicher zu gehen, dass genug Platz für sie war. Das war der Fall. Sie ist zwar von vorne nach hinten kurz, hat aber einen größeren Durchmesser als die Lichtmaschine, so dass sie weit über der Motorhalterung sitzen muss und nicht den Innenkotflügel berühren darf. Kein Problem. Ich hatte auch ein paar Sprünge bei der Arbeit, denn ich hatte einen Ersatzmotor auf einem Motorständer und auch eine der verlängerten hinteren Halterungen eines 1275 MG Midget mit Lichtmaschine zur Hand.

Ich schraubte die verlängerte hintere Halterung an den Motorblock und steckte eine 5/16 Zoll Stahlstange durch die Löcher, um die Ausrichtung zu überprüfen. Die hintere Halterung musste ein wenig angepasst werden (mit einem großen Schraubstock und einem schweren Hammer), um sie auszurichten, aber bald war sie an ihrem Platz, und die Lichtmaschine hing an der Stange. Die Mitsubishi-Lichtmaschine ist sogar kürzer als die Lucas-Lichtmaschine, so dass hinten noch etwas Platz war. Das dringendere Problem war, dass die Riemenscheibe 1/8 Zoll zu weit vorne saß. 15 Minuten mit einer Schieblehre auf dem Schleifbock lösten das Problem, indem ich 1/8 Zoll Material von der Rückseite des vorderen Befestigungsrohrs an der Lichtmaschine entfernte (zum Vergrößern in einem separaten Fenster auf das Bild klicken).

Die Lichtmaschine hat eine Stahlbuchse in der hinteren Befestigungsöse, die sich insgesamt bis zu 1/16“ nach vorne und hinten bewegen kann (mit etwas Unterstützung). Bei der Originalinstallation soll dies ermöglichen, dass die Einheit mit den beiden Ösen auf einem Sockel mit fester Breite montiert werden kann, und die Buchse bewegt sich ein wenig, um Fertigungstoleranzen auszugleichen. Auf diese Weise kann ich leicht ein paar Abstandhalter anbringen. Für den Prototyp habe ich eine Handvoll 3/8„ Sechskantmuttern verwendet, die direkt auf die 5/16“ Stange passen. Wie es der Zufall wollte, entsprechen 3 Muttern 1 Zoll, und der mittlere Abstand betrug fast 2 Zoll, so dass ein halbes Dutzend Sechskantmuttern ausreichte. Zwei weitere Sechskantmuttern dahinter füllten den Abstand zur hinteren Halterung gut aus. Die hintere Halterung hat auch leicht geschlitzte Befestigungslöcher (siehe größeres Bild mit losen Schrauben), so dass die Halterung etwas schwimmen kann und die beiden Sechskantmuttern nahe genug sind.

Der Einfachheit halber habe ich die Stange auf Länge geschnitten und beide Enden mit einem 5/16-24 UNF Gewinde versehen. Am hinteren Ende wurden zwei Sechskantmuttern zu einem Schraubenkopf zusammengepresst, was schneller ging als eine Mutter anzuschweißen. Am vorderen Ende wurde eine flache Stahlunterlegscheibe angebracht, um die Aluminiumöse am Generator zu schützen, sowie eine Sicherungsscheibe und eine Sechskantmutter. Die Originalschraube für diesen Generator hatte einen Durchmesser von 10 mm, so dass die Befestigungslöcher etwas größer sind als die 5/16″-Stange. Man drückt die Einheit einfach vorsichtig in Richtung Motorblock, um sie auszurichten, während man die lange Schraube anzieht. Später werde ich mir überlegen, ob ich die lange Stange durch zwei kürzere Schrauben ersetze, um das Hantieren mit dem halben Dutzend Sechskantmuttern in der Mitte zu vermeiden, oder ob ich vielleicht ein oder zwei Distanzrohre anfertige, um die Sache ordentlicher zu machen.

Während die Lichtmaschine provisorisch an ihrem Platz gehalten wurde, legte ich ein Maßband um die Riemenscheiben, um die erforderliche Riemenlänge zu bestimmen. Ich werde die Riemengröße hier nicht veröffentlichen, da verschiedene Lichtmaschineninstallationen unterschiedliche Riemenlängen erfordern können. Dann machte ich einen kurzen Abstecher zum Autoteilehändler, um den Riemen und eine Halterung zu besorgen. Ich wollte eine „J“-Halterung, um den Einstellpunkt am äußeren Ende anzubringen, damit er leichter zugänglich ist. Ich fand, was ich brauchte, in einem lokalen Geschäft, eines dieser verchromten Anbauteile für etwa 12 Dollar, was die größte Ausgabe des ganzen Projekts war. Die Halterung für den Generator ist eine Spectre 4226 von AutoZone.

Die „J“-Halterung war etwa 35 cm lang, als ich sie bekam, und hatte zwei Löcher am geraden Ende. Ich hielt sie lange genug in Position, um die benötigte Länge abzuschätzen, und schnitt dann einen Teil des langen geraden Endes ab (wobei ich etwas mehr Länge stehen ließ). Dann entfernte ich die Einstellstange von der vorderen Motorplatte, ersetzte sie durch zwei GROSSE Sechskantmuttern als Abstandshalter und befestigte sie vorübergehend mit einer Schraubzwinge. Dadurch konnte der lange, gebogene Schlitz konzentrisch zum oberen Drehpunkt ausgerichtet werden, so dass der Generator zur Riemeneinstellung schwingen konnte, ohne die J-Halterung zu bewegen. (Außerdem ist die Vorderseite dieses Generators kuppelförmig, so dass der Einstellbügel bei einer schrägen Kreuzung nicht flach aufliegen würde). Leider war das untere Ende der J-Halterung dann etwa einen Zentimeter tiefer als die ursprüngliche Position der Säulenschraube. Mist.

Ich hätte ein neues Loch in die vordere Motorplatte bohren können, während der Motor auf dem Ständer stand, aber das wäre fast unmöglich gewesen, wenn man den Motor im Auto nachrüsten wollte, ohne den Kühler auszubauen. Eine vernünftigere Lösung war einfach genug. Ich spannte das leere Ende der flachen Seite der J-Klammer in einen Schraubstock und erhitzte dann die Außenseite der Biegung mit einem Acetylenbrenner auf Kirschrot für 2/3 der Klammerbreite und 1-1/2“ Länge. Dann schlug ich mit einem schweren Hammer auf die Außenseite der Biegung in der Nähe der Basis des Schlitzes, um die Klammer über eine kurze Strecke auf einen engeren Radius zu biegen, wodurch das Metall in dem erhitzten Bereich gedehnt wurde, um den Außenumfang zu vergrößern. Anschließend wurde die Klammer in einen Schraubstock eingespannt, um sicherzustellen, dass sie beim Abkühlen flach wurde.

Nach dem Abkühlen habe ich die J-Klammer wieder in den Schraubstock gespannt, diesmal direkt über dem Loch für die Säulenschraube. Dann bohrte ich das Loch für die Säulenschraube in die J-Klammer, schnitt das Basisende auf die endgültige Länge ab und schliff einen Radius am Ende, um es sauber zu machen. Die J-Klammer hat eine Gesamtlänge von 8-1/2„ (die kurze Seite) mit dem neuen Loch 1/2“ vom Ende entfernt. Anschließend mit einer Scotch-Brite-Scheibe gut polieren, das Ergebnis ist auf dem Bild zu sehen. Die Klammer wurde anschließend mit Grundierung und Chromfarbe behandelt, um Rost an den beschädigten Stellen zu verhindern.

Das linke Bild zeigt die Kante der J-Halterung von unten mit der Original-Säulenbefestigungsschraube in genau der richtigen Länge, damit das Verstellelement parallel zu den Riemenscheiben verläuft und der Keilriemen richtig läuft.

Das Bild rechts zeigt, dass der Keilriemen leicht entfernt werden kann, wenn der Generator auf den Motorträger abgesenkt ist.

Die Einstellschraube, die in das untere Ohr des Generators geschraubt wird, hat ein 8 mm Gewinde und einen 12 mm Sechskantkopf. Ich bin sehr versucht, das Loch im Generator aufzubohren und eine 5/16-24 HeliCoil und eine passende Schraube einzubauen, damit ich keinen 12-mm-Schlüssel im Bordwerkzeug mitführen muss.

An dieser Stelle sei kurz daran erinnert, dass das elektrische System des Fahrzeugs von positiver auf negative Erdung umgestellt werden muss.

Hier sehen wir nun eine Rückansicht, die die Kabelanschlüsse zeigt, die sich von der Lucas-Lichtmaschine etwas unterscheiden. Links von der Mitte befinden sich zwei Flachstecker. Auf dem Typenschild oben ist ein kleines Schema abgebildet. Der senkrechte Flachstecker „L“ ist der Anschluss für die MG-Zündungswarnleuchte (oder eine Relaisspule wie beim RX7). Dieser Anschluss führt bei eingeschalteter Zündung und stehendem Motor Strom, steigt aber auf Systemspannung an, wenn die Lichtmaschine läuft (und löscht die Warnleuchte oder schaltet ein Relais aus). Der horizontale Flachstecker „R“ benötigt 12 Volt vom Zündschalter, um den internen Regler mit Strom zu versorgen. Dieser wird mit einem kleinen (weißen) Draht von der Versorgungsseite der Zündspule angeschlossen. Es ist jedoch ratsam, das weiße Kabel der Zündspulenversorgung und das weiße Kabel der Lichtmaschine „R“ in einem einzigen Anschluss an der Zündspule zusammenzuführen. Auf diese Weise kann das Versorgungskabel des Reglers bei laufendem Motor nicht von der Stromversorgung des Systems getrennt werden, was zu einer Beschädigung des Generators führen könnte (siehe Hinweise unten auf der Seite). Durch diese getrennte Stromversorgung wird der Generator nicht durch eine durchgebrannte Zündungswarnleuchte deaktiviert, wie es bei der Lucas-Lichtmaschine der Fall ist.

Die braune isolierte Klemme „B“ unten rechts ist der direkte Batterieanschluss. Diese Klemme ist immer mit der Batteriespannung verbunden, auch wenn das Fahrzeug mit abgestelltem Motor geparkt ist. Da die Lichtmaschine bei entsprechender Belastung bis zu 70 Ampere liefern kann, wird ein größeres Kabel benötigt, als im originalen MG-Kabelbaum vorhanden ist. Ich werde das originale dicke braune Kabel für den Anschluss an die Stromversorgung der Karosserie (und an die Hauptbatterie) an seinem Platz lassen. Ich installiere ein zusätzliches braunes 12 AWG Kabel für den direkten Anschluss an das Hauptbatteriekabel am MGA Anlassschalter (oder am Magnetschalter oder Anlasser für den MGB).

Mit dieser Anordnung kann der neue große Draht die erhöhte Lichtmaschinenleistung direkt zum Batteriekabel leiten. Das ursprüngliche braune Kabel, das vom Batteriekabel zum (ursprünglichen) Anschlusspunkt des Steuergeräts führt, muss nicht größer sein, da es nur den gleichen Strom wie das ursprüngliche Kabel für die elektrische Last des Fahrzeugs leitet oder nur einen Teil des Ladestroms von der Lichtmaschine zur Batterie zurückführt. Das gleiche gilt für das Originalkabel vom Generator (jetzt Lichtmaschine) zur Kontaktstelle des Originalsteuergeräts, das nur einen Teil des Generatorausgangsstroms führt. Die beiden parallelen dicken braunen Kabel können nun ihre Kapazität kombinieren, um die volle Leistung des Generators aufzunehmen. Dies kann nützlich sein, wenn eine stark entladene Batterie wieder aufgeladen werden muss oder wenn ein anderes Fahrzeug mit Starthilfe gestartet werden soll.

Schaltplan des Mitsubishi-Generators

Vorsicht

a) Achten Sie darauf, dass die Batterieanschlüsse nicht vertauscht werden, da dies den Gleichrichter beschädigt.

b) Verwenden Sie kein Hochspannungsprüfgerät wie z.B. einen Megger, da dies den Gleichrichter beschädigen würde.

c) Denken Sie daran, dass die Klemme (B) der Lichtmaschine immer unter Spannung steht.

d) Erden Sie die Klemme (L) nicht, wenn der Motor läuft.

e) Starten Sie den Motor nicht, wenn die Kupplung von den Klemmen (L) und (R) getrennt ist.

Mein RX7 Werkstatthandbuch enthält mehr als ein Dutzend Seiten mit Wartungsinformationen für diesen Generator, die ich hier NICHT wiederholen werde. Für verschiedene Generatoren können leicht unterschiedliche elektrische Anschlüsse und Wartungsinformationen erforderlich sein. Welchen Generator Sie auch wählen, es liegt in Ihrer Verantwortung, sich die richtigen Informationen für diesen Generator zu beschaffen und diese zusammen mit der Dokumentation der „Änderungen“ an Ihrem Fahrzeug aufzubewahren.

Hier ist er in meinen MGA eingebaut. Das Bild links zeigt die Kabel an der Rückseite des Generators. Das kleine gelb/grüne Kabel ist das originale Feldkabel, das jetzt mit der Zündungswarnleuchte verbunden ist (am originalen Kontrollkastenpunkt). Das kleine weiße Kabel ist das neue Zündversorgungskabel (vom Stromeingangspunkt der Zündspule). Das größere gelbe Kabel (14 AWG) rechts ist das ursprüngliche Dynamokabel, das jetzt mit dem Batteriekabel verbunden ist (am ursprünglichen Steuerkastenpunkt). Das große braune Kabel ist das neue 12 AWG Kabel, das direkt mit dem Hauptbatteriekabel verbunden ist (am Startschalter). Die dicken gelben und braunen Kabel haben einen gemeinsamen Stecker. Achten Sie auf die stromführende Batterieklemme. Diese will ich mit einer Gummimanschette abdecken. Wenn ich den richtigen 2-poligen Stecker finde, werde ich ihn für die kleineren Kabel verwenden, um ein Vertauschen der Anschlüsse zu vermeiden. Diese Manschette und der Stecker sind Standardteile, die in jedem Auto mit dieser Lichtmaschine vorhanden sind.

Auf dem Foto oben rechts sieht man, wo das neue weiße Kabel mit dem Zündversorgungskabel an der Zündspule verbunden ist. Man beachte, dass ich die beiden weißen Kabel in einen Stecker gesteckt habe, um zu verhindern, dass die Stromversorgung zum Regler der Lichtmaschine (zumindest an dieser Stelle) unterbrochen wird, wenn der Motor läuft. Auf den beiden Fotos oben ist zu sehen, dass die neue J-Halterung ziemlich nahe an einem der Ölkühlerschläuche liegt. Ich habe den Schlauchanschluss am Ölfilter so angepasst, dass dieser Schlauch näher am Innenkotflügel liegt. Sollte das jemals ein Problem werden, würde ich eine Halterung anbringen, um den Schlauch am Innenkotflügel zu befestigen.

Das Foto links zeigt die Anschlüsse des Batteriekabels am Anlasser. Ich habe das Anlasserkabel zu der Klemme verlegt, die näher am Innenkotflügel liegt. Das Hauptbatteriekabel ist jetzt an der Klemme, die näher am Motor liegt (und leichter mit einem Überbrückungskabel oder einem Batterieladegerät zu erreichen ist). An der gleichen Klemme wie das Batteriekabel befinden sich das ursprüngliche braune Kabel, das zum Steuerkasten führt, das neue dicke braune Kabel von der Lichtmaschine und ein viertes Kabel, das vor langer Zeit zu einer Steckdose im Fahrgastraum geführt wurde (eine Doppelbuchse für den Zigarettenanzünder). Das letzte Kabel ist das graue Kabel unter dem Anlassschalter. Wenn alle diese Kabel angeschlossen sind, ist es schwierig, die originale Gummimanschette über die Anschlussklemme zu ziehen.

Das Foto oben rechts zeigt die vorgeschriebene Umverlegung der Kabel, um die ursprüngliche Funktion des Schaltkastens zu umgehen. Das ursprüngliche gelbe Dynamokabel wird zum Anschluss A oder A1 verlegt, um direkt mit der Batterie verbunden zu werden (braune Kabel). Das originale gelb/grüne Feldkabel wird zum Anschluss D verlegt, um direkt mit der Zündungswarnleuchte verbunden zu werden (kleines gelbes Kabel). Die schwarzen Kabel bleiben angeschlossen, um den Scheibenwischermotor zu erden. Diese Kabel befinden sich alle am Ende eines separaten Kabelbaums. Daher ist es möglich, die Kabelenden in drei Bündeln mit Kabelverbindern zu verbinden (vorzugsweise löten), die Enden mit Schrumpffolie oder Klebeband abzudecken und diesen Kabelstrang hinter dem Heizgerät zu verlegen, um ihn sauber zu halten, während das ursprüngliche Steuergerät entfernt wird.

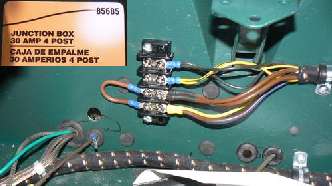

In dieser Konfiguration wird die interne Funktion des Steuergerätes vollständig umgangen, so dass das Steuergerät durch einen Trennstreifen ersetzt werden könnte. Dieser wurde von Jim Mail in New Hampshire, USA, eingebaut und kann bei Pep Boys für ca. $5 gekauft werden (und passt in die ursprünglichen Schraubenlöcher). Ein weiterer identischer Trennstreifen könnte an der Rückseite der Trennwand angebracht werden (gleiche Schrauben). Dies könnte zusätzliche Kabel für ein Radio oder anderes elektrisches Zubehör aufnehmen und einige der Stromkabel vom Zündschalter entlasten.

Mit dem Zündstrom zur Erregung der Feldspulen des Generators (im Anker) und der hohen Strombelastbarkeit erzeugt dieser Generator bei 800 U/min im Leerlauf des Motors mit eingeschalteten Scheinwerfern und Zubehör 14,52 Volt. Wenn alle Scheinwerfer und Nebenaggregate ausgeschaltet sind, kann die Lichtmaschine auf jede beliebige Drehzahl hochgefahren werden, ohne dass 14,58 Volt überschritten werden. Der interne Regler kann also unter allen Betriebsbedingungen 14,5 +/- 0,03 Volt liefern, was wirklich sehr stabil ist.

Nun frage ich mich, wofür ich die zusätzlichen 50 Ampere Strom verwenden kann. Ich könnte 4 x 100 Watt Geländescheinwerfer und eine 400 Watt Stereoanlage einbauen. Das könnte so manchen Hasen und Klapperschlangen in Baja, Mexiko, das Fürchten lehren. Ich habe keine Ahnung, was die Leute denken, wenn ich sage, dass ich eine 110-A-Saturn-Lichtmaschine in einen MG einbaue. Ich wäre sicher mit 42 A aus der kleinen Lucas-Lichtmaschine zufrieden (wenn ich nicht so geizig wäre).

Nachtrag:

Drei Monate später musste ich den Kühler wieder ausbauen (aus einem anderen Grund). Da ich etwas mehr Zeit zur Verfügung hatte, bohrte ich schließlich ein neues Loch in die vordere Motorplatte, genau 2,5 cm unterhalb des ursprünglichen Loches, um den Sockel der Einstellvorrichtung zu versetzen. Dann kaufte ich eine weitere J-Halterung, schnitt sie zurecht und bohrte sie ohne Wärmebehandlung aus, so dass eine einfache Radiushalterung übrig blieb (jetzt komplett verchromt, nicht lackiert). Ich fertigte auch ein Paar Rohrabstandshalter an, um die acht großen Sechskantmuttern auf der Hauptschraube zu ersetzen.

Da die Sockelmutter mit der (nachträglich angebrachten) Kühlerverkleidung schwer zu erreichen ist, habe ich die Sicherungsscheibe und die Sechskantmutter entfernt und durch eine flache Unterlegscheibe und eine selbstsichernde Nyloc-Mutter ersetzt. Jetzt kann ich die Mutter vor dem Einbau des Generators anziehen und gerade so locker lassen, dass sich die Halterung bei der Endmontage mit etwas Kraftaufwand auf den Generator ausrichten lässt. Der Generator kann dann eingebaut und zum Spannen des Riemens bewegt werden, ohne dass die untere Befestigungsschraube berührt werden muss.