Der Regulator

Bei Lucas heißt er Control Box, bei den Lieferanten Spannungsregler sowie auch Regulator.

Leider vergessen viele, dass auch die Control Box regelmäßig gewartet werden muss. Der Grund dafür liegt auf der Hand. Wer sieht schon gerne in eine Black Box.

Die Spannungsregelung erfolgt noch mechanisch. Dies wird durch ein Relais erreicht, das mehrere hundert Mal pro Sekunde öffnet und schließt. Bei einem Schalter (Relais) kommt es dabei immer zu einem kleinen Spannungsübersprung an den Kontakten (kleine leuchtende Blitze). Dabei „verbrennen“ die Kontakte und Rückstände von der „Verbrennung“ bilden sich auf den Kontaktflächen. Die nachfolgenden Empfehlungen sind meine persönlichen Erfahrungswerte.

Ich übernehme hierzu keine Haftung, wenn es bei Ihnen nicht so funktioniert. Vergleichen Sie bitte immer die technischen Daten in den Werkstatthandbüchern.

Es gibt also zwei Punkte, die regelmäßig gewartet bzw. kontrolliert werden müssen.

- Reinigung der Kontaktflächen.

- Justierung (wenn nötig) des Abstandes, der sich im Laufe der Betriebszeit ständig erweitert/erhöht

Wichtig für die nachfolgenden Beschreibungen:

Hinweis: Sollte Sie länger die Zündung an haben und starten den Motor nicht, entkoppeln Sie die Zündspule, denn diese kann Schaden nehmen, wenn dauerhaft Strom die Spule durchfließt und kein Zündfunke erzeugt wird. Man merkt das. Sie wird wärmer und wärmer. Außerdem zieht die Spule 4A. Somit schonen Sie auch die Batterie. Bei Spulen mit 1,5Ohm ist es noch mehr.

Merke: Die Stromstärke bestimmt die Stärke der elektromagnetische Induktion. Wenn der Widerstand gleich bleibt und sich die Spannung erhöht, steigt auch der Strom.

Merke: Der Widerstand von Kupfer steigt bei zunehmender Temperatur (z.B. Zwischen 20 Grad Celsius und 80 Grad Celsius + ca. 20% höherer Widerstand).

Temperatureinflüsse

Wir dürfen auch nicht vergessen, dass die Mechanik Temperatureinflüssen unterliegt. Deshalb ist es wichtig, dass wir den Regler an unsere Fahrzeiten und Fahrgewohnheiten anpassen. Ich habe mir angewöhnt, die Spannungsregler immer bei Raumtemperatur (21-22 Grad Celsius) einzustellen. Wenn die Einstellungen bei anderen Temperaturen als 20°C überprüft oder angepasst werden, müssen die Leerlaufspannungsgrenzen wie folgt korrigiert werden:

Für jede 10°C über 20°C sind 0,2 Volt von den 12-Volt-Grenzwerten abzuziehen.

Umgekehrt müssen für jede 10°C unter 20°C 0,2 Volt addiert werden.

Die Demontage des Reglers ist sehr einfach. Falls die Kabelfarben bei Ihrem Fahrzeug nicht mehr übereinstimmen, markieren Sie bitte die Kabel und den Anschluss, zu dem sie gehören. Damit wir den Generator simulieren können, benötigen wir die Spannungen bei folgenden Drehzahlen:

- Leerlauf

- 1500 U/Min

- 3000 U/Min

- 4000 U/Min

- 5000 U/Min

Hierzu eignet sich ein Speicheroszilloskop. Das zwei Verläufe im zeitlichen Verhältnis auszeichnet.

Kanal 1 misst die Drehzahl und Kanal 2 die Spannung am Dynamo. Den Drehzahlimpuls für Kanal messe ich an der Zündspule (Kanal 1). Die erzeugte Spannung direkt am Ausgang des Generators (Kanal 2). Danach erhöht man langsam die Drehzahl des Motors bis 5000 U/Min. Schlussendlich hat man die Spannungsverlauf zur Drehzahl mit der herkömmlichen Verbraucherlast ohne Beleuchtung und z.B. Blinker.

Mit diesen Werten kann man den Spannungserzeuger in der Werkstatt simulieren. Wer das nicht will, muss die Justierung im Auto vornehmen. Grundsätzlich wird empfohlen, die Justierung im Auto vorzunehmen.

Welche Spannung sollte die Control Box maximal liefern?

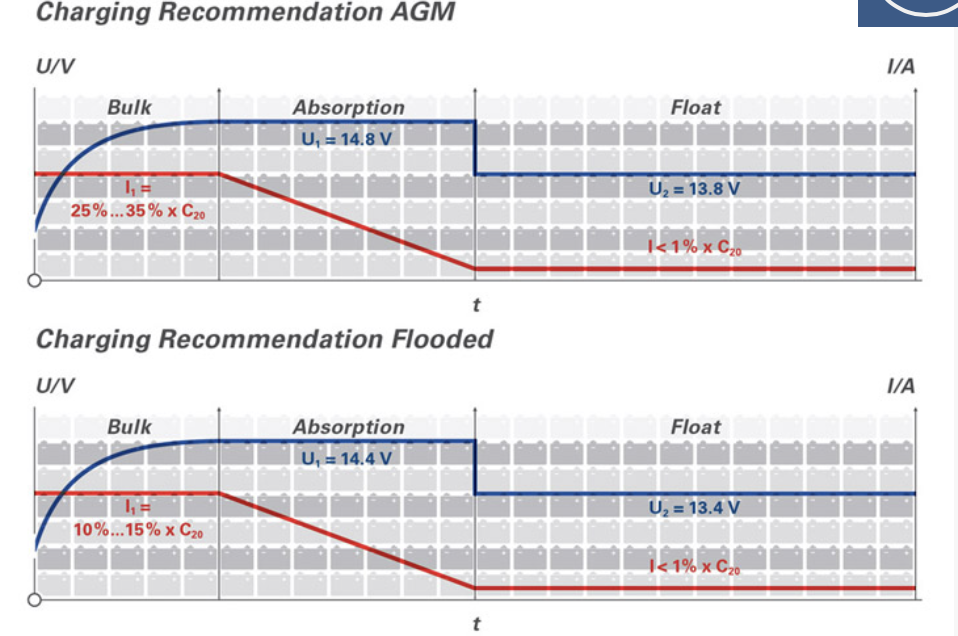

Außerdem muss man heutzutage bedenken, dass z.B. die Angaben im Werkstatthandbuch nicht mehr aktuell sind. Dort sind noch 16 Volt als maximale Ausgangsspannung angegeben. Moderne Batterien „kochen“ bei dieser Dauerladespannung und verabschieden sich in den Batteriehimmel. Die maximale Ladespannung darf 14,8 Volt (spannungskonstant) nicht überschreiten, die Gasungsspannung liegt bei ca. 14,6 Volt! Auch andere etwas modernere Autoelektronik verträgt keine Spannungen über 15 Volt (z.B. 123 Ignition). Wir sollten also den Regler auf ca. max. 14,4 Volt einstellen.

HINWEIS: Wenn z.B. die Batterie entladen ist, werden wir die 14,4 Volt nur schwer erreichen, da der Ladestrom hoch ist und die Spannung am Generator dadurch niedriger. Nehmen Sie also die Einstellungen erst vor, wenn die Batterie „voll“ ist.

Wichtig: Im Betrieb erwärmen sich die Wicklungen und die Spannung wird sich verändern. Deshalb verwende ich bei Simulationen auch Lastwiderstände und warte 15 Min, bis sich die Spulen erwärmt haben. In der Control Box meines MGA waren es ca.0,15 bis 0,18 Volt Spannungsdifferenz.

Auch der Batteriehersteller Varta empfiehlt eine maximale Spannung von 14,4 Volt (siehe Bild unten; Quelle Varta {externer Link}). Die Ladegeräte von Varta erzeugen übrigens eine Spannung von max. 14,4 Volt beim Ladevorgang.

Welche Spannung sollte die Control Box minimal liefern?

Es ist leicht zu erkennen, dass im Leerlauf die Spannung des Generator unter 10 Volt fällt. Wenn das passiert, leuchtet im Cockpit das kleine rote Lämpchen. Bei mir liegt die Spannung im Leerlauf (750 U/Min) bei 8,8 Volt. In diesem Zustand versorgt die Batterie die Fahrzeugelektronik. Ab 12,8 Volt soll der Dynamo die Versorgung übernehmen. Weiterhin soll bei 3000 U/Min die Batterie ordentlich geladen werden. Varta empfiehlt hier min. 13,4 Volt. 3000 U/Min ist die durchschnittliche Drehzahl bei normalen Fahrten. Mehr als 5000 U/Min habe ich dauerhaft nicht.

Somit komme ich auf folgenden Tabelle:

| Umdrehung pro Minute | Ausgangsspannung |

| Leerlauf | < 11 Volt |

| 1500 U/Min | Min. 12,8 Volt |

| 3000 U/Min | Min. 13,7 Volt |

| 5000 U/Min | Max. 14,4 Volt |

Wenn Sie eine andere Fahrweise bevorzugen, dann müssen Sie den Regulator entsprechend justieren.

Im Übrigen geht auch Lucas von 3000 U/Min als Durchschnittswert aus. Nun haben wir alle Werte und können mit der Einstellung beginnen.

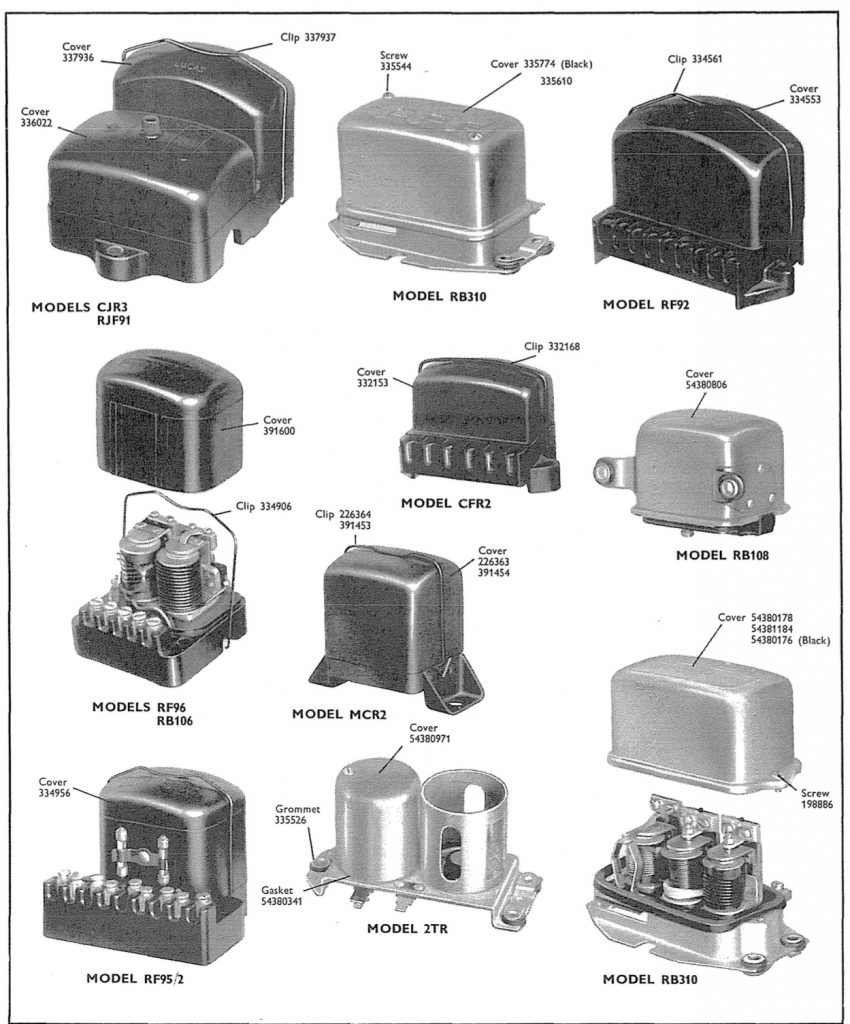

Häufig vorkommenden Typen – Control Boxes von Lucas

Im MGA finden wir den Typen RB106/RF96. Dieser wurde auch im 1600 und TwinCam verbaut. In vielen MGBs wurde das Model RB310 oder RF340 verwendet.

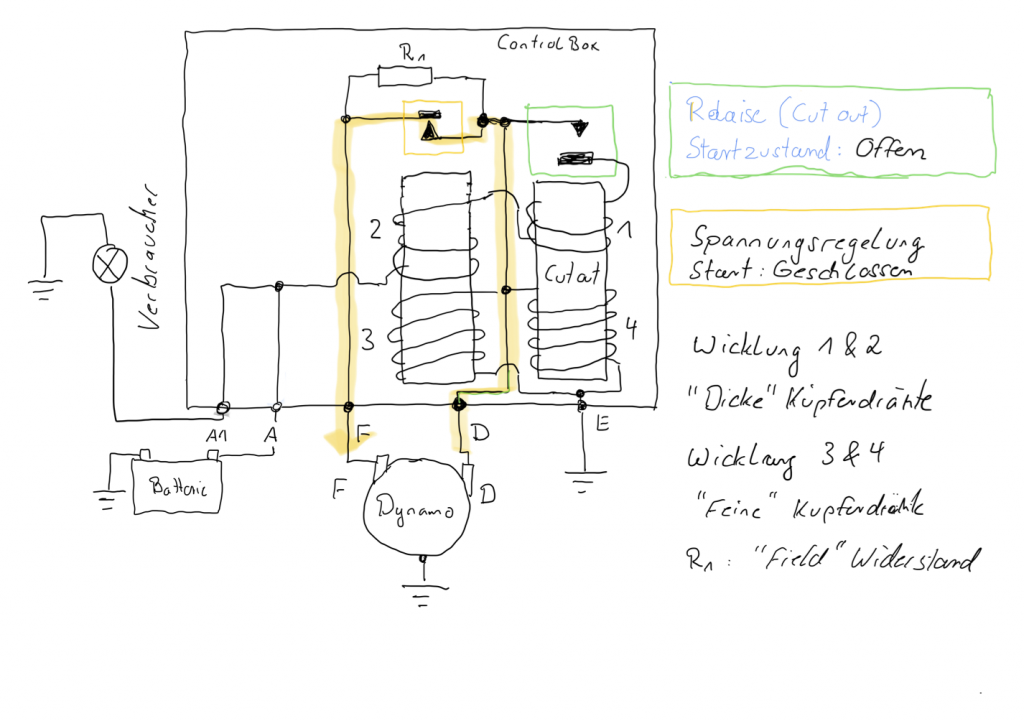

Wie funktioniert eine mechanische Control Box

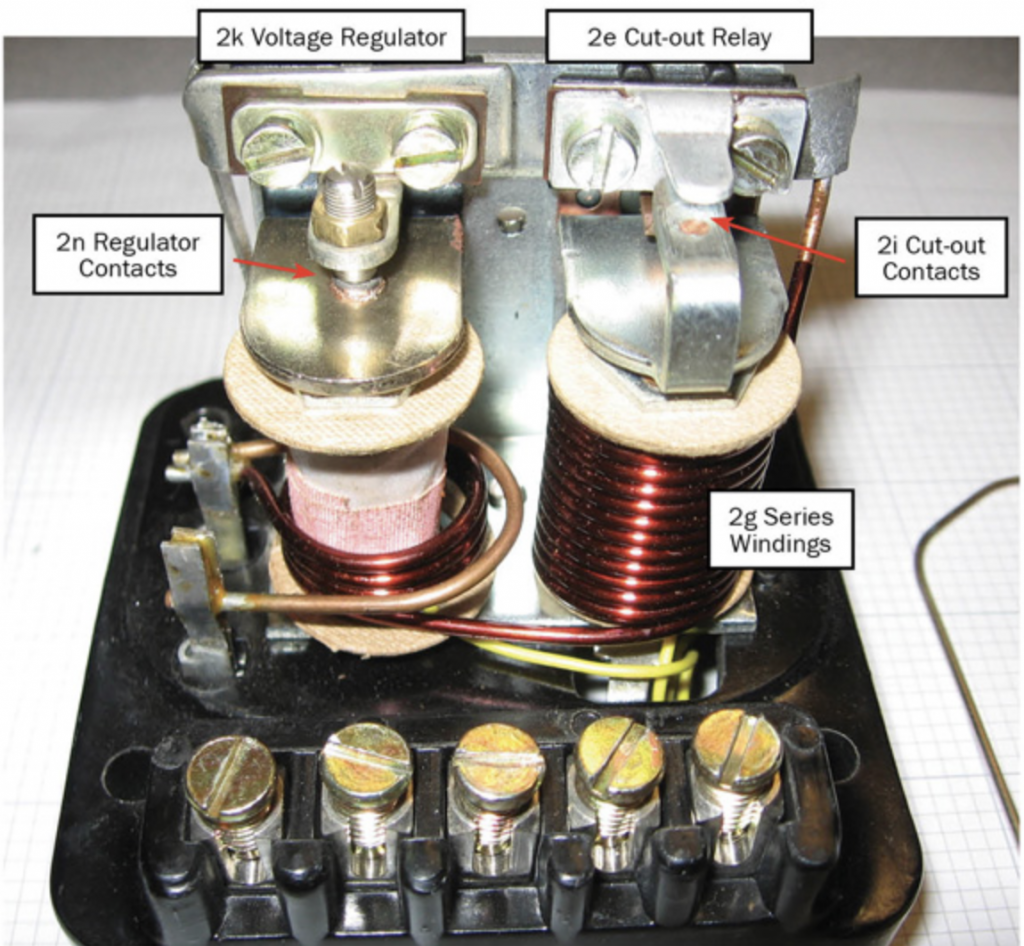

Sehen wir uns den RF96 im MGA ab.

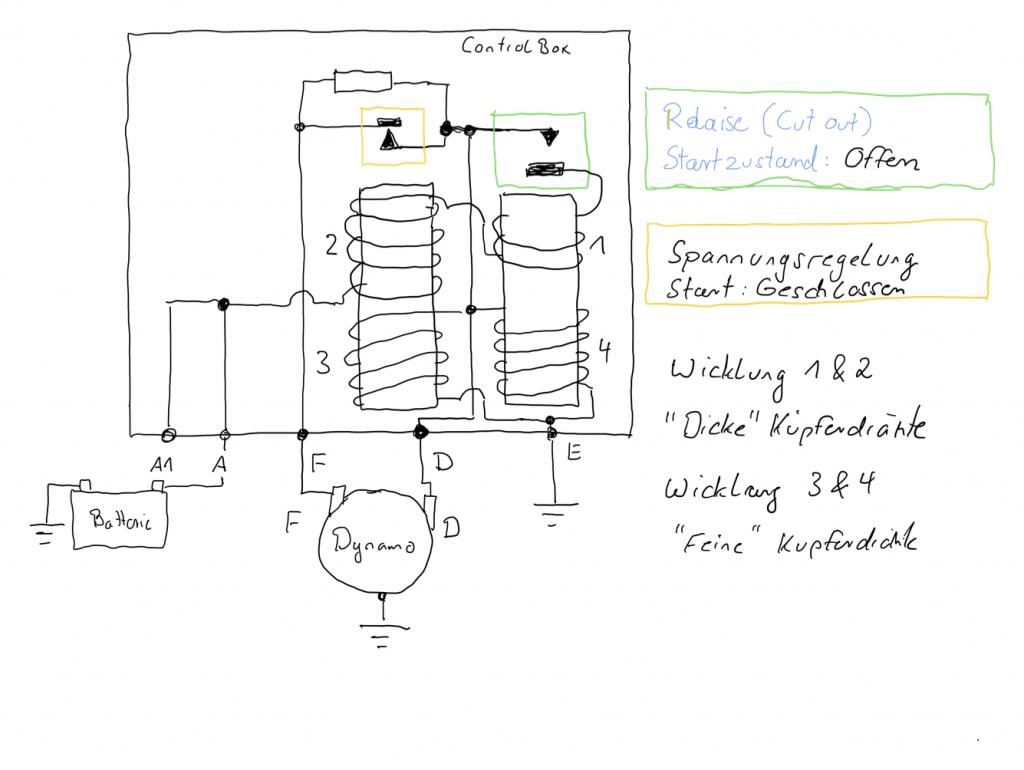

Im Schaltkasten sind zwei Relais sichtbar: Das rechte Relais ist das „Abschaltrelais“ (Cut out) und trennt die Lichtmaschine von der Batterie, wenn die Lichtmaschine zu wenig Spannung erzeugt, um die Batterie zu laden. Das linke Relais ist das „Regulierungsrelais“ (Voltage Regulator) und sorgt dafür, dass die Lichtmaschine nicht mehr als die eingestellte Spannung erzeugt. Die Spulen 3 und 4 werden als „Shunt-Spulen“ bezeichnet und werden immer vom Ausgang der Lichtmaschine gespeist. Es handelt sich um feine Drahtspulen unterhalb der dicken Drahtspulen, die auf den Relais zu sehen sind. Die Spulen 1 und 2 sind die Spulen aus dickem Draht, die auf den beiden Relais zu sehen sind. Spule 1 befindet sich auf dem Abschaltrelais und verläuft in der Höhe des Relais. Auf Spule 2 befindet sich nur ein paar Windungen um Spule 3, die sich unter dem Papier befindet.

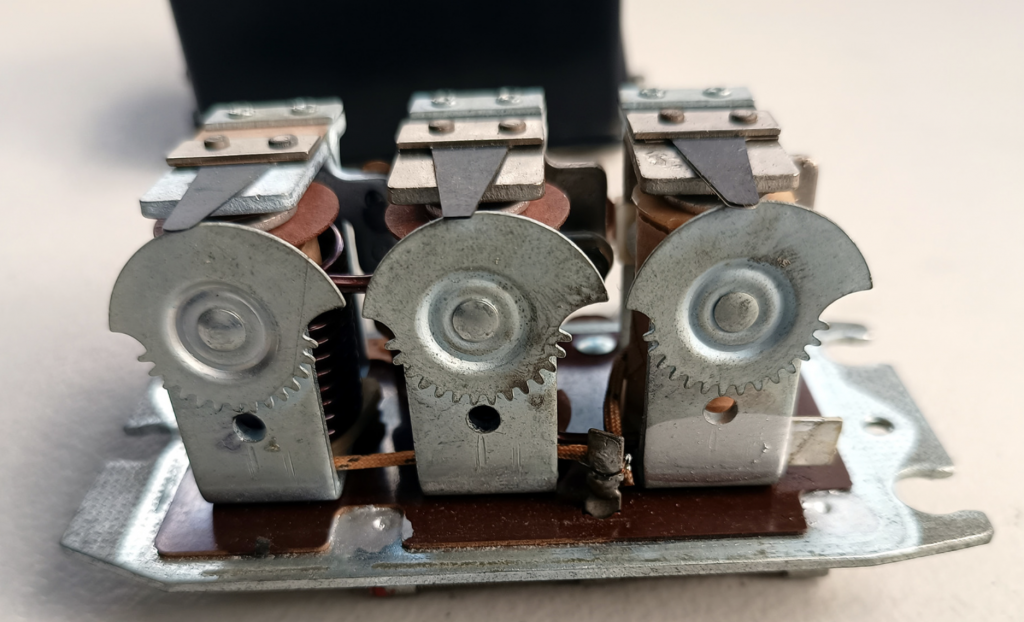

Dreht man die Control Box um, sieht man zwei Schrauben. Beide Schrauben dienen zur Justierung. Die Schraube rechts im Bild ist für die Spannungshöhe und die linke ist für die Trennspannung (Batterie-Dynamo(cut out)) zuständig. Bitte beachten Sie, dass die Federn teilweise schon Ihre Spannungskraft verloren haben könnten. Deshalb ist ein Austausch immer empfohlen, wenn man das Alter nicht kennt. Desweiteren kann man LocTite oder ähnliches verwenden, um die Schrauben zu sichern. Ich verwendet stets ein Schraubensicherungsmittel. Bitte bedenken Sie, dass schon eine winzige Drehung große Auswirkungen haben kann. Die Schrauben müssen nach der Einstellung wieder „bombenfest“ sein.

Beim RF340 finden wir keine Schrauben mehr. Die Einstellungen lassen sich über die „Zahnradscheiben“ vornehmen.

Vorarbeiten der Einstellung:

- Reinigen der Kontakte (600 Schleifpapier ohne großen Druck)

- Messung der Widerstände

- Spulendurchgangsprüfung

- Klimatisierung der Control Box (auf ca. 20 Grad Celsius)

- Abstandsmessung der Relaiskontakte

Abstand der Relaiskontakte – Grundeinstellung

Beispiel am RF96, welcher häufig im MGA eingesetzt wird.

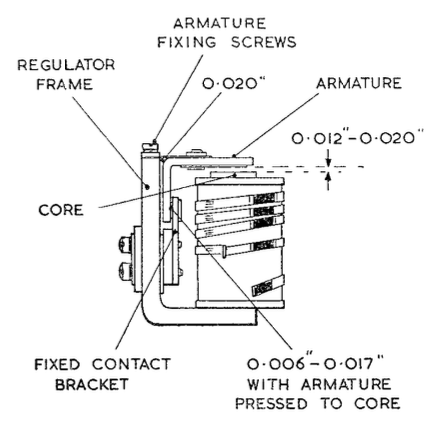

Luftspalt prüfen Einstellungen Typen MCRI, MCR2, RF95, 96, 97, RB106/1. Eine 0,5mm (0,020-Zoll)-Fühlerlehre zwischen der Kurbel des Ankers und dem L-förmigen Rahmen und eine 0,3mm – 0,5mm (0,012-0,020-Zoll)-Lehre zwischen der Oberseite des Kerns und der Unterseite des Messingplättchens am Anker einführen. Lösen Sie die Schrauben, mit denen

die die Reglerarmatur an der Oberseite des L-förmigen Rahmens halten. Drücken Sie sie nach unten und nach hinten. Ziehen Sie die Schrauben an und prüfen Sie, ob die Abstände wie im Diagramm dargestellt sind.

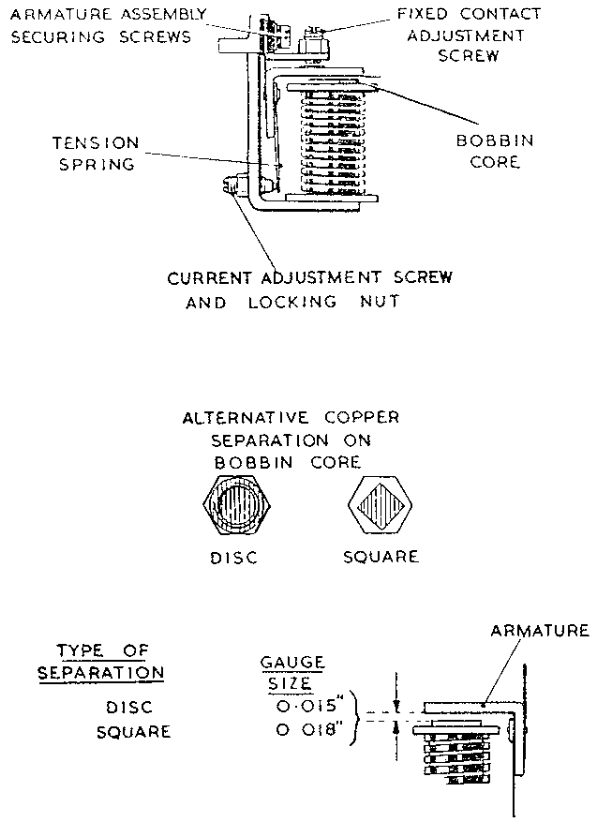

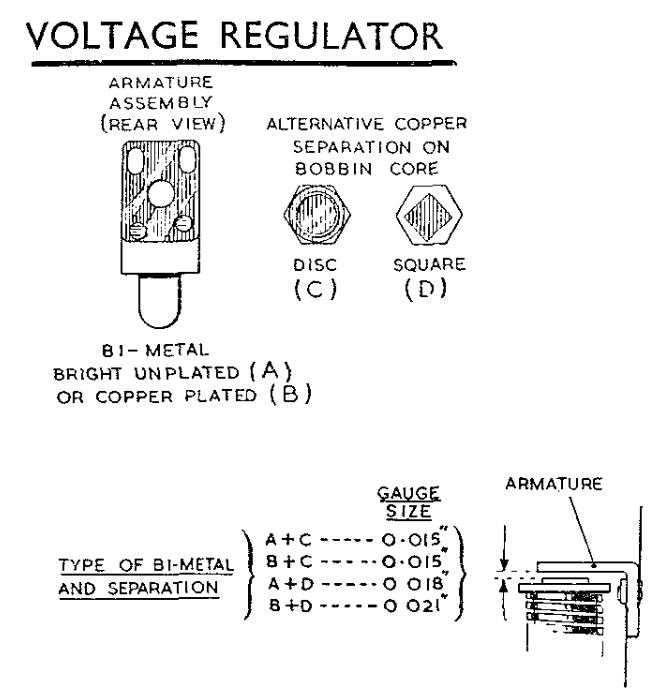

Beim RB310 gelten folgende Luftspaltabstände.

Luftspalt-Einstellung prüfen (siehe Diagramm 3), Festkontakt- und Stromeinstellschrauben lösen und zurückschrauben. Befestigungsschrauben des Ankers abschrauben. Geeignete Lehre zwischen Anker und Kupferscheibe oben auf der Spule einsetzen. Den Anker rechtwinklig gegen die Lehre drücken und die Befestigungsschrauben wieder anziehen.

Den Strom wie unter B beschrieben neu einstellen und, falls er immer noch nicht innerhalb der Grenzwerte liegt, eine Ersatzeinheit einbauen.

Spannungsregulierung (Voltage Regulator)

Den Luftspalt prüfen. Die Spannung erneut wie ioben einstellen und, falls sie immer noch nicht innerhalb der Grenzwerte liegt, ein Ersatzaggregat einbauen.

Funktionsweise der Relais (Spannung und Abschaltung)

Die Abbildung zeigt den Ruhezustand des Spannungsreglers. Achten Sie auf die Kabelbelegung und messen sie, ob eine ordentliche und widerstandsfreie Masseverbindung (E) vorhanden ist. Das Gleiche gilt für die Verbraucherverbindung (A1).

Im nächsten Schritt messen wir die Verbindungen F und D zum Generator. Die F Leitung ist zuständig für den Erregerstrom (Dynamo). Nun messen wir den Widerstand (R1). Dieser ist verantwortlich, dass auch ein Erregerstrom fliesst (weniger Strom, da höherer Widerstand => Spannung fällt), wenn die Spannungsregelungen sich öffnet. Dazu klemmen wir D und F ab und öffnen den Kontakt der Spannungsregelung (gelb). Ich schiebe hierzu ein Blatt Papier zwischen den Kontakt. Und erneut: Das Cut out Relais muss unbedingt offen sein. Sollte es geschlossen sein, würde die Batterie den Generator anregen und dieser würde als E-Motor fungieren und versuchen zu drehen. Hier hätten wir dann sehr hohe Startströme. Da sich aber der Dynamo nicht drehen kann, da er über einen Riemen mit dem Motor verbunden ist, bleiben die hohen Ströme bestehen, belasten Sie erstens die Batterie und zweitens entstehen Schäden am Generator.

Im nächsten Schritt sehen wir uns den Querschnitt der Kupferleitungen an. Oftmals sind selbstverlegte Kabelbäume im Einsatz. Ich bevorzuge eine 4qmm Leitung für die Hauptleitungen, wenn ich sie ersetzen muss (A, A1, D und E). Die Stromstärke bei der F Leitung beträgt max. 2 A (laut Werkstatthandbuch Lucas), somit kann hier ein deutlich kleinerer Querschnitt verwendet werden (1 qmm). Die Leitungsquerschnitte sind nach dem Prinzip safty first (fast) gewählt. Lieber höher, als ein Kabelbrand.

Verlassen Sie sich nicht darauf, dass die Farben der Leitungen stimmen. Richtig wäre:

A1: braun-blau (brbl); A: braun (br); F: gelb-grün (gegr); D:gelb (ge); E: Schwarz (sw).

Sehen Sie sich den Verkabelungsplan an. Liegt hier als PDF zum anklicken.

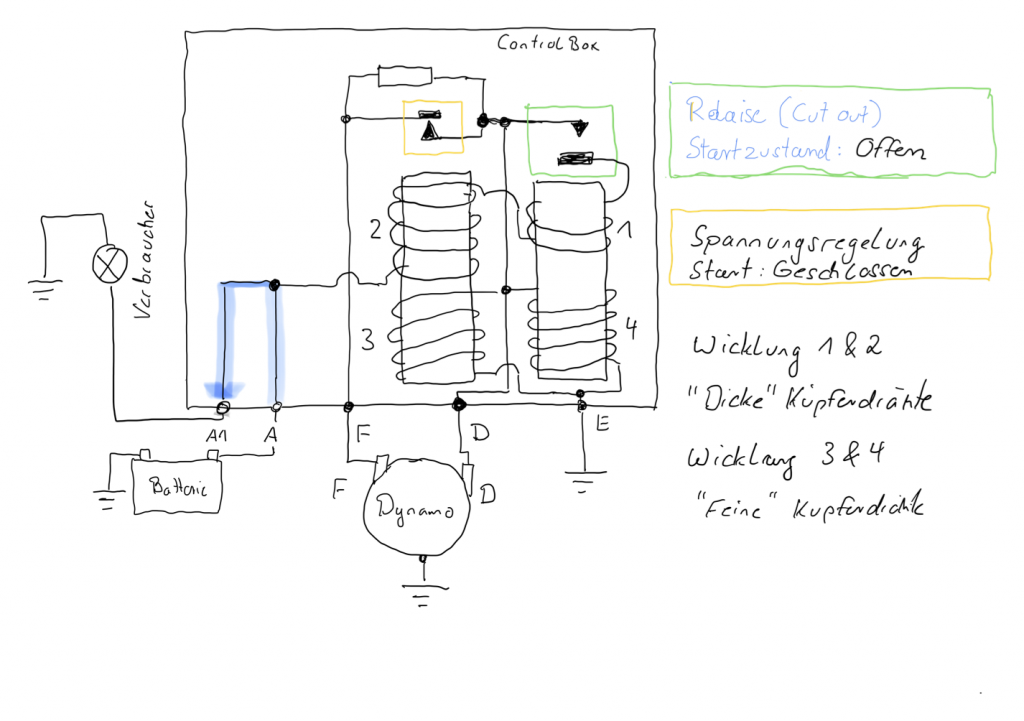

Im nächsten Schritt drehen wir den Zündschlüssel um.

Wir sehen, dass die Batterie die komplette Last aller Verbraucher übernimmt. Wir können also am A1 Ausgang die selbe Spannung messen, wie am A Eingang.

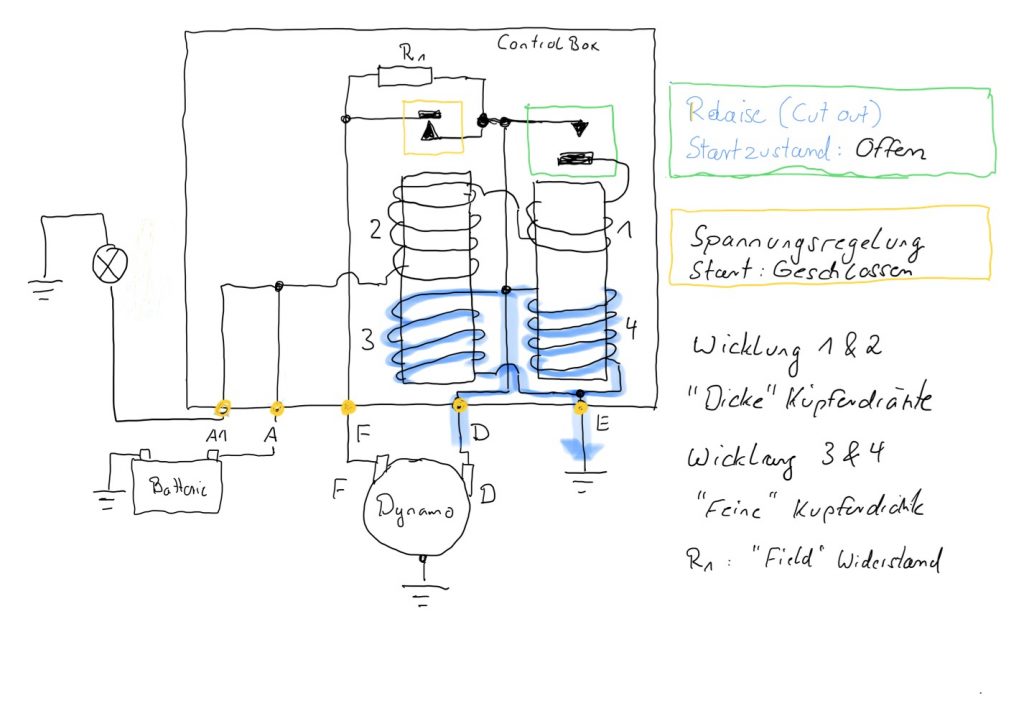

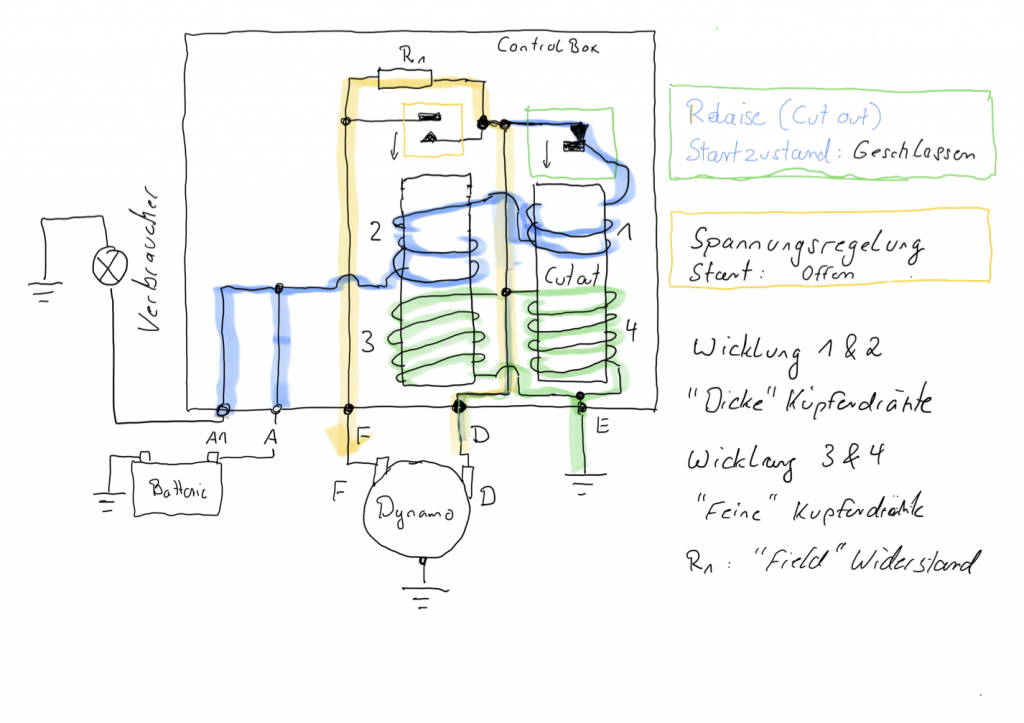

Nachdem man den Motor startet, durchfliesst Strom die Wicklung 3 und 4 und erzeugt ein Magnetfeld. Je nach Federspannung reagieren nun die Kontakte der Relais. Wenn das Abschaltrelais (cut out) offen ist, z. B. wenn das Auto ausgeschaltet ist oder gerade gestartet wurde, ist die Lichtmaschine von der Batterie getrennt. Dadurch wird verhindert, dass die Batterie die Lichtmaschine „zurückspeist“, was die Batterie entladen und die Lichtmaschine beschädigen würde. Sonderfall: Wenn der Motor abgestellt oder abgewürgt wird und das Abschaltrelais nicht öffnet, fließt Strom von der Batterie zur Klemme A, durch die Spulen 2 und 1, durch das Abschaltrelais, zur Klemme D und durch den Anker in der Lichtmaschine zur Masse. Dies kann den Anker beschädigen. Am Ausgang F messen wir die gleiche Spannung, wie am Eingangspunkt D.

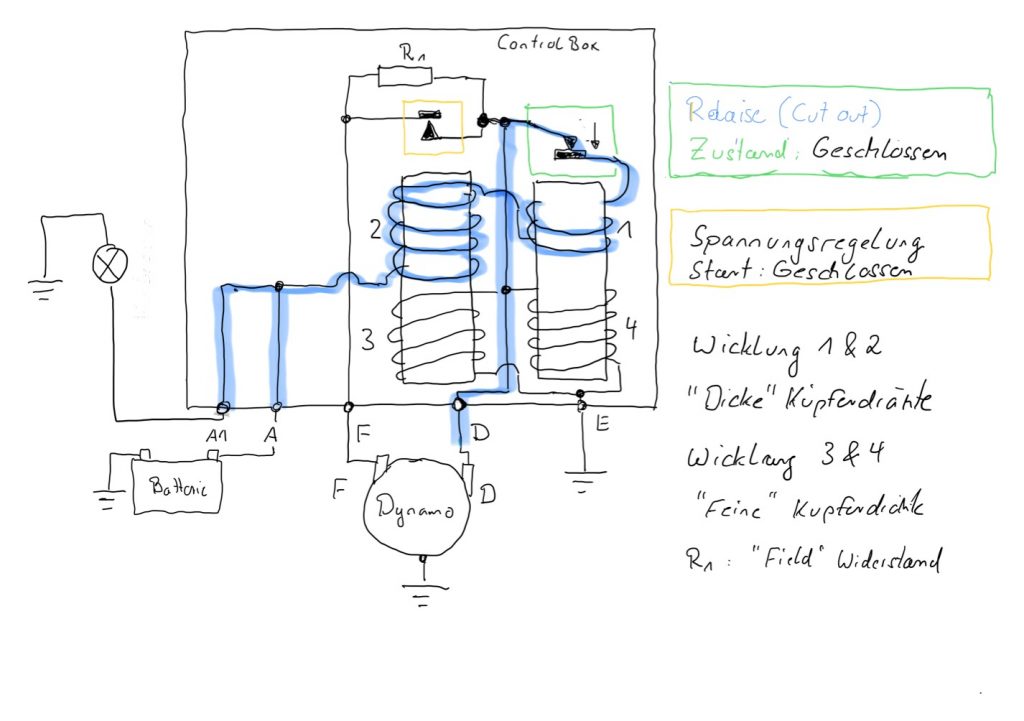

Wir erhöhen die Drehzahl des Generator. Der Strom nimmt in Abhängigkeit der Spannung zu, weil der Widerstand beinahe gleich bleibt. Somit wird das erzeugte Magnetfeld stärker und kann die Federspannung des cut out Relais überwinden und der Kontakt des Relais schliesst. Das sollte bei uns bei D ca. 12,8 Volt passieren. Wenn wir die Drehzahl nun verringern, stellen wir fest, dass sich der Kontakt erst wieder an D ab ca. 11 Volt öffnet. Der Gesamte Vorgang findet i.d.R. im Drehzahlbereich 1000 U/Min (öffnet) und 1500 U/Min (schliesst) statt. Wenn nicht, müssen wir die Einstellschraube entsprechen drehen.

Bei hohen Stromstärken (hohe Verbraucherlast) erwärmen sich die Wicklungen 1 und 2. Sie „tragen“ nun die gesamte Last, wenn das cut out 😅Relais geschlossen ist. Die Kupferleitungen sind isoliert zueinander. Hierzu wird häufig Kupferlack (Abkürzung CuL) verwendet, welcher auf die Kupferdrähte aufgetragen wird. Bei sehr hohen Temperaturen im Kern verflüchtigt sich der Lack und die Wicklungen arbeiten nicht mehr korrekt. Das kann passieren, wenn die dauerhafte Stromentnahme zu hoch ist (z.B. bei Kurzschluss). Deshalb niemals Sicherung mit z.B. Alufolie überbrücken.

Das erzeugte Magnetfeld in den Spulen 2&3 reicht bei 800 U/Min noch nicht aus, um die Federkraft des spannungsregulierenden Relais zu überwinden. Wenn doch, müssen wir eine Justierung an der Schraube vornehmen. Wir wollen bis 14,4 Volt gehen, bis sich der Kontakt öffnet. Das passiert aber erst später.

Zeitgleich passiert im Feldstromkreis folgendes: Der vom Dynamoausgang erzeugte Strom wird direkt in die Feldspulen des Dynamos eingespeist, wodurch sich die Stärke des Magnetfelds des Dynamos erhöht und in der Folge mehr Strom am D- Anschluss erzeugt wird, was zu einer höheren Feldstärke und damit zu mehr Strom am D-Anschluss führt usw.

Wenn der Motor im Leerlauf mit 800 U/min läuft, steigt die Spannung spiralförmig an, bis ein Gleichgewicht bei etwa 10 oder 12 Volt erreicht ist, also weniger als die Batteriespannung. Das Ignition-Lämpchen leuchtet schwach.

Wir erhöhen die Drehzahl und somit die Spannung. Wir wissen, dass wir ab 14,4 Volt eine Spannungsbegrenzung benötigen. Somit muss beim Erreichen der 14,4 Volt das Spannungsregler – Relais öffnen. Wenn die Relaiskontakte des Reglers geöffnet werden, ist das Feld nicht mehr direkt mit dem Ausgang der Lichtmaschine verbunden. Es ist aber immer noch über den Feldwiderstand verbunden. Dieser Widerstand bewirkt, dass die Stärke des Magnetfelds in der Lichtmaschine zusammen mit ihrer Leistung deutlich abnimmt. Dieser Leistungsabfall der Lichtmaschine reduziert den Strom in den Spulen 2 und 3, was wiederum die Kraft auf das Reglerrelais reduziert und das Schließen der Kontakte ermöglicht.

Dieser Zyklus vollzieht sich sehr schnell, hundert Mal pro Sekunde bei starker Belastung im Straßenverkehr, und erzeugt eine Rechteckwelle im elektrischen System des Fahrzeugs.

Die Spule 2 soll bewirken, dass die vom Dynamoausgang getragene Last (Strom, der zu A fließt, um die Batterie zu laden, und zu A1, um das Auto anzutreiben) die Spannung beeinflusst, bei der das Reglerrelais öffnet. Spule 2 ist entgegengesetzt zur Richtung von Spule 3 gewickelt und erzeugt so ein entgegengesetztes Magnetfeld. Dadurch wird die von Spule 3 erzeugte Magnetkraft leicht abgeschwächt, so dass sich das Reglerrelais erst dann öffnet, wenn die Ausgangsleistung der Lichtmaschine eine höhere Spannung erreicht. Dadurch kann die Lichtmaschine bei starker elektrischer Belastung, z. B. bei eingeschalteten Scheinwerfern, mehr Strom erzeugen.

RB310/RB340

Im Modell (z.B. 340) findet man eine dritte Spulte. Lucas hat den Regulator weiterentwickelt, um Bauteile im Auto zu schützen. Die dritte Spule begrenzt den Stromfluss (current regulator). Beispielsweise befindet sich zwischen der Batterie und Dynamo keine Sicherung. Nur die Control Box ist zur Spannungsregulierung zwischen den beiden geschalten. Wenn aber nun die Batterie (altersbedingt) interne einen Kurzschluss hat, würde ein zu hoher Strom die Spulen des Spannungsreglers zerstören, wie es beim RF96/RB106 vorkommen kann. Um hier den Stromfluss zu begrenzen, hat Lucas den current regulator eingeführt. In späteren Modellen von MG ist die Spannungsregelungen und Stromflussbegrenzung in den Dynamo integriert und es erfolgte eine Umstellung des Generator. Diese Erweiterung ist also sehr sinnvoll und man kann sich überlegen, dass man die modernere Steuereinheit auch in z.B. MGA verbaut.

Des Weiteren kann man den max. Stromfluss an den Generator anpassen. Ja nach Art und Typ sind max. Ströme des Dynamos vorgeben. Sollte also irgendwo ein Kurzschluss im Auto bestehen, wird die Control Box keine Spannung mehr an den Ausgang liefern. Das heisst, wenn keine Spannung am B Terminal der Box anliegt, heisst das nicht, dass sie defekt ist. Wir müssen nur sicherstellen, dass nicht zu viel Last oder gar ein Kurzschluss vorliegt. Um dies zu testen, müssen Sie den Ausgang B von der Verkabelung im Auto trennen und dann messen.

Die Strombegrenzung simuliere ich mit Lastwiderständen bzw. Lampen. Wir wissen, dass W=U*I.

Das bedeutet, dass einen 55 Watt Lampe (ca. 12 Volt) ca. 4,6 Amper an Strom zieht. Zwei solcher Lampen parallel also 9,2 A usw.. Für die Feinjustierung werden „Bliinkerlampen verwendet (21W). Diese ziehen ungefähr 1,75A. Je nach Ausführung des Generators schalte ich die Lampen entsprechend parallel. Ab der gewünschten max. Stromlast, muss das current-Relais nun abschalten. Beachten Sie bitte, dass in unteren Drehzahlbereichen, die Spannung abnimmt und somit die Stromstärke steigt oder umgekehrt bei höheren Umdrehung die Stromstärke abnimmt. Somit nehmen wir die Justierung stets im Bereich der Leerlaufdrehzahl vor.

Im Handbuch von Lucas wird der Test über eine Kurzschlusssimulation vorgenommen. Das kann man machen, wenn man sich sicher ist, dass grundsätzlich alles in Ordnung ist. Ich bin ein Freund von Lastwiderständen. Dadurch kann man sich Schritt für Schritt an den max. Output heranwagen.

Ein Beispiel: Lucas C40 liefert max. 22 Amper (lt. Werkstatthandbuch von Lucas). Darüber bricht die Spannung langsam zusammen. Das entspricht bei 12 Volt eine elektrische Leistung von max. 264 Watt. Wir brauchen also 4 Lampen a 55 Watt. Zwei Lampen a 21 Watt. Somit haben wir 262 Watt. Wenn ich jetzt eine weitere Lampe von 5 Watt hinzunehme, sollte das Strombegrenzer einschalten bzw. das Relais sich öffnen.

Es kann vorkommen, dass der Strombegrenzer zu früh abschaltet. Das erkennt man leicht, wenn ich alle Lampen an habe, zusätzlich die Warnblinkanlage einschalte oder auf die Bremse trete und alle Lampen gehen aus.

Widerstandswerte, genau Daten der Regulatoren etc. finden Sie im Dokument (unten).

Weitere Informationen finden Sie in diesem PDF-File (klick).

Wie man in Beispiel sieht, kommt man schnell an die max. Stromgrenze des Energieversorgers im Auto.

Wir müssen nämlich auch bedenken, dass z.B. die Zündspule mit ca. 4 A hinzukommt oder ein elektronisch geregelter Kühlventialtor sowie die Cockpitbeleuchtung, Hupen und ggf. Radio.

Der „cut out“ Stromkreis – Details

Der Ausschaltstromkreis sollte vielleicht besser „Einschaltstromkreis“ genannt werden, da er standardmäßig offen ist und die Kontakte durch eine Feder auseinander gehalten werden. Wenn der Motor abgestellt ist, ist die Lichtmaschine also elektrisch von der Batterie getrennt.

Die primäre Betätigung der Abschaltkontakte erfolgt über eine Nebenschlussspule, die direkt zwischen der Eingangsklemme (D) des Dynamoankers und der Erdungsklemme (E) der Reglereinheit angeschlossen ist. Diese Spule besteht aus dünnem Draht mit einem relativ hohen Widerstand, so dass nur wenig Strom fließt, aber die große Anzahl von Windungen der Spule bedeutet, dass sie ein ziemlich starkes Magnetfeld erzeugt. Wenn die Ausgangsspannung der Dynamo-Ankerspule eine bestimmte voreingestellte Spannung (bei uns 12,8V) überschreitet, ist dieses Magnetfeld stark genug, um die Feder zu überwinden, die normalerweise die Kontakte auseinanderhält, wodurch der Stromkreis geschlossen und die Lichtmaschine mit dem Amperemeter verbunden wird.

Dieser Aufbau wäre an sich in Ordnung, wenn keine Batterie in den Stromkreis einbezogen würde. Sobald jedoch die Batterie und die Lichtmaschine durch den Regler verbunden sind, kann der Strom in beide Richtungen fließen. Das heißt, wenn die Motordrehzahl und die Ausgangsspannung der Lichtmaschine sinken, könnte der Strom durch den Regler rückwärts von der Batterie zur Lichtmaschine fließen. Dieser Rückstrom würde durch die Shunt-Spule in der gleichen Richtung wie ein Ladestrom fließen und somit die Kontakte geschlossen halten, obwohl die Batterie entladen wird.

Um dies zu vermeiden, wird eine zweite Spule in den Abschaltkreis einbezogen. Diesmal handelt es sich um eine Serienspule, die sich direkt hinter den Abschaltkontakten in einer Reihe zwischen den Eingangs- (D) und den Ausgangsklemmen (A) des Dynamoankers des Reglers befindet. Sie ist aus dickeren Wicklungen gefertigt, da sie den vollen Ladestrom der Lichtmaschine aufnehmen muss. Wenn die Ausgangsleistung der Lichtmaschine die Ladespannung übersteigt, fließt Strom durch die Spule, so dass das erzeugte Magnetfeld die Hauptnebenschlussspule dabei unterstützt, die Kontakte der Abschaltung fest geschlossen zu halten.

Fällt die Ausgangsspannung der Lichtmaschine jedoch unter den eingestellten Wert (ca. 11 Volt), fließt der Strom durch die Serienspule in die andere Richtung zurück (von der Batterie zur Lichtmaschine), wodurch ein Magnetfeld erzeugt wird, das der Nebenschlussspule entgegenwirkt. Mit Hilfe der Feder trennt dieses entgegengesetzte Magnetfeld die Abschaltkontakte und trennt die Lichtmaschine von der Batterie, wodurch ihre Entladung verhindert wird.

Diese Einstellung ist relativ einfach. 🙂