Eine kurze Beschreibung der Nockenwelle und der Ventilstößel des Motors und ihrer Funktionsweise.

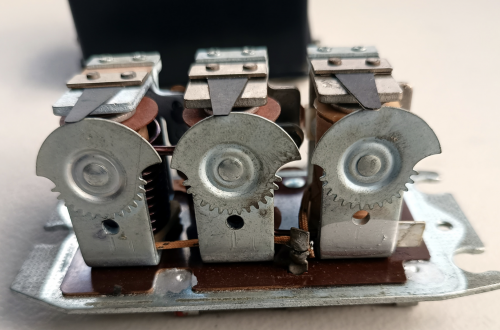

Im Allgemeinen ist es die Aufgabe der Nocken, die Ventile zum richtigen Zeitpunkt zu öffnen und zu schließen, damit das Kraftstoff-Luft-Gemisch aus den Vergasern in die Zylinder gelangen und die Abgase aus den Zylindern entweichen können. Die Nockenwelle wird über eine Steuerkette an der Vorderseite der Kurbelwelle angetrieben und dreht sich mit der halben Drehzahl der Kurbelwelle. Für jedes Ventil im Zylinderkopf gibt es einen Nocken auf der Nockenwelle. Dieser Nocken hat (grob gesagt) die Form eines Kreises mit einer Erhebung auf einer Seite. Der Grundkreis ist konzentrisch zur Drehachse der Nockenwelle, und die Höhe der Erhebung über diesem Grundkreis erzeugt den Hub, wenn sie gegen den Ventilstößel (allgemein als Tappet bekannt) drückt. Beim serienmäßigen MGA hat der Grundkreis einen Durchmesser von etwa 1-1/8 Zoll und die Höhe des Nockens über diesem Grundkreis beträgt etwa 1/4 Zoll. Ich werde nicht näher auf die genauen Abmessungen eingehen, da es üblich ist, eine Nockenwelle mit einem leicht abweichenden Profil zu verwenden, um die Leistungsmerkmale des Motors zu verändern. Ich werde mich hier auf allgemeine Ausführungen beschränken.

Der Tappet ist ein zylindrisches Stahlteil mit einer fast flachen Unterseite, das auf dem Nockenwellenzapfen aufliegt. Im Neuzustand ist das untere Ende des Tappets leicht gewölbt. Der Tappet ist außerdem etwas außermittig zum Nockenwellenzapfen montiert. Diese Kombination aus der Wölbung des Tappets und der außermittigen Montage führt zu einem besonderen Verschleißmuster an der Nockenwelle, wo der Nockenwellenzapfen leicht gewölbt wird. Beachten Sie, dass dieser Verschleiß in den ersten Betriebsstunden des Motors recht gering ist und die Wölbung des Nockenkörpers für das menschliche Auge in der Regel nicht erkennbar ist, aber ausreicht, um eine leicht abgewinkelte Passfläche zum Stößel zu bilden. Dies führt zu einem außermittigen Kontaktpunkt am Stößel und verursacht eine Drehung des Stößels im Betrieb. Diese Drehung des Tappets führt zu einem gleichmäßigen Verschleiß an der gesamten Unterseite des Tappets und erhöht die Lebensdauer sowohl des Tappets als auch des Nockenprofils. Schließlich verschleißen das Nockenprofil und der Tappet so weit, dass der Kontakt zwischen ihnen eine gerade Linie bildet. An diesem Punkt verringert der Ölfilm auf den Teilen die Verschleißrate erheblich, und es ist zu erwarten, dass die Nocken und Tappets eine Lebensdauer von weit über 100.000 Meilen erreichen.

Ein weiterer wichtiger Hinweis ist, dass die Nockenoberflächen gehärtet sind. Dies kann durch Zyanidierung (Zyanid und Hitze zum Aufkohlen der Oberfläche) erfolgen, wobei die harte Oberfläche nur wenige Tausendstel Zoll tief ist. Häufig wird auch eine Flammhärtung durchgeführt (Aufbringen einer angereicherten Acetylenflamme, um die Oberfläche zu karburieren und durch Abkühlung zu härten), wobei die Oberflächenhärte etwas tiefer ist und bis zu 0,010 Zoll betragen kann. Wichtig ist, dass nach dem Durchschleifen der harten Oberfläche der Verschleiß dieser Teile wesentlich schneller fortschreitet.

Eine kurze Beschreibung der Nockenwelle und der Ventilstößel des Motors und ihrer Funktionsweise.

Im Allgemeinen ist es die Aufgabe der Nocken, die Ventile zum richtigen Zeitpunkt zu öffnen und zu schließen, damit das Kraftstoff-Luft-Gemisch aus den Vergasern in die Zylinder gelangen und die Abgase aus den Zylindern entweichen können. Die Nocken werden mit einer Steuerkette an der Vorderseite der Kurbelwelle angetrieben und drehen sich mit der halben Drehzahl der Kurbelwelle. Für jedes Ventil im Zylinderkopf gibt es einen Nocken auf der Nockenwelle. Dieser Nocken hat (grob gesagt) die Form eines Kreises mit einer Erhebung auf einer Seite. Der Grundkreis ist konzentrisch zur Drehachse der Nockenwelle, und die Höhe der Erhebung über diesem Grundkreis erzeugt den Hub, wenn sie gegen den Ventilstößel (allgemein als Tappet bekannt) drückt. Beim serienmäßigen MGA hat der Grundkreis einen Durchmesser von etwa 1-1/8 Zoll und die Höhe des Nockens über diesem Grundkreis beträgt etwa 1/4 Zoll. Ich werde nicht näher auf die genauen Abmessungen eingehen, da es üblich ist, eine Nockenwelle mit einem leicht abweichenden Profil zu verwenden, um die Leistungsmerkmale des Motors zu verändern. Ich werde mich hier auf allgemeine Ausführungen beschränken.

Der Tappet ist ein zylindrisches Stahlteil mit einer fast flachen Unterseite, das auf dem Nockenwellenzapfen aufliegt. Im Neuzustand ist das untere Ende des Tappets leicht gewölbt. Der Tappet ist außerdem etwas außermittig zum Nockenwellenzapfen montiert. Diese Kombination aus der Wölbung des Tappets und der außermittigen Montage führt zu einem besonderen Verschleißmuster an der Nockenwelle, wo der Nockenwellenzapfen leicht gewölbt wird. Beachten Sie, dass dieser Verschleiß in den ersten Betriebsstunden des Motors recht gering ist und die Wölbung des Nockenkörpers für das menschliche Auge in der Regel nicht erkennbar ist, aber ausreicht, um eine leicht abgewinkelte Passfläche zum Stößel zu bilden. Dies führt zu einem außermittigen Kontaktpunkt am Stößel und verursacht eine Drehung des Stößels im Betrieb. Diese Drehung des Tappets führt zu einem gleichmäßigen Verschleiß an der gesamten Unterseite des Tappets und erhöht die Lebensdauer sowohl des Tappets als auch des Nockenprofils. Schließlich verschleißen das Nockenprofil und der Tappet so weit, dass der Kontakt zwischen ihnen eine gerade Linie bildet. An diesem Punkt verringert der Ölfilm auf den Teilen die Verschleißrate erheblich, und es ist zu erwarten, dass die Nocken und Tappets eine Lebensdauer von weit über 100.000 Meilen erreichen.

Ein weiterer wichtiger Hinweis ist, dass die Nockenoberflächen gehärtet sind. Dies kann durch Zyanidierung (Zyanid und Hitze zum Aufkohlen der Oberfläche) erfolgen, wobei die harte Oberfläche nur wenige Tausendstel Zoll tief ist. Häufig wird auch eine Flammhärtung durchgeführt (Aufbringen einer angereicherten Acetylenflamme, um die Oberfläche zu karbonisieren und durch Abkühlung zu härten), wobei die Oberflächenhärte etwas tiefer ist und bis zu 0,010 Zoll betragen kann. Wichtig ist, dass nach dem Durchschleifen der harten Oberfläche der Verschleiß dieser Teile wesentlich schneller fortschreitet.

Quelle: MGAGURU.COM – Übersetzung von Armin Fimberger